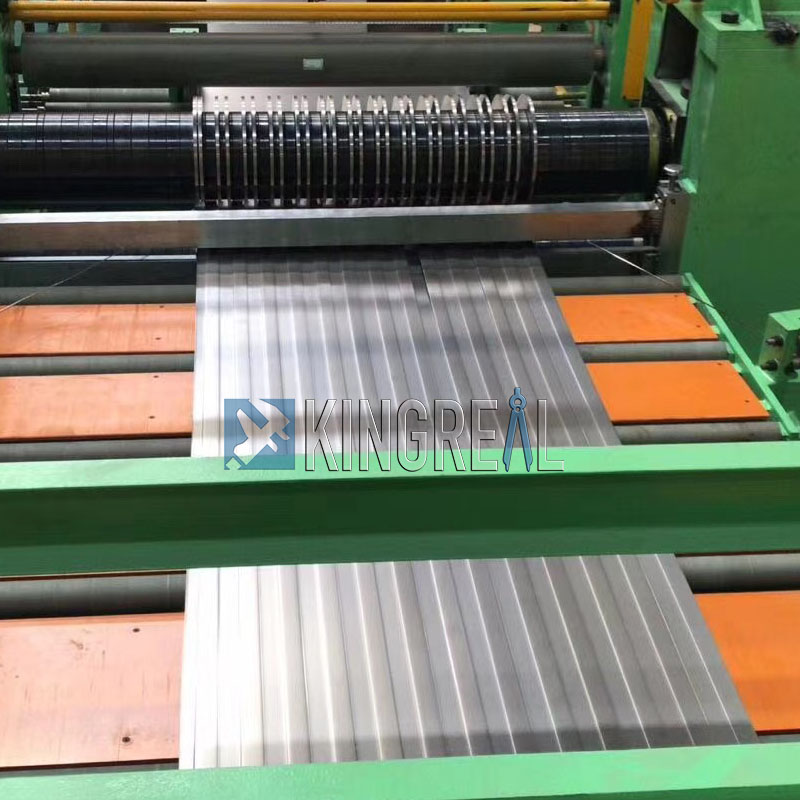

เครื่องตัดม้วนโลหะ เป็นอุปกรณ์ที่ขาดไม่ได้และสำคัญในอุตสาหกรรมแปรรูปโลหะ และมีการใช้กันอย่างแพร่หลายในการผลิตรถยนต์ การผลิตเครื่องใช้ในบ้าน การตกแต่งอาคาร และสาขาอื่นๆ KINGREAL STEEL SLITTER เป็นผู้ผลิตอุปกรณ์ตัดเหล็กม้วนแบบมืออาชีพ และสามารถจัดหาเครื่องตัดเหล็กม้วนโลหะประเภทต่างๆ ตามความต้องการที่แท้จริงของลูกค้า

ด้วยการปรับปรุงข้อกำหนดด้านประสิทธิภาพและคุณภาพอย่างต่อเนื่องในการผลิตทางอุตสาหกรรม การปรับปรุงประสิทธิภาพของเครื่องตัดจึงกลายเป็นประเด็นหลักสำหรับองค์กรต่างๆ บทความนี้จะพูดคุยโดยละเอียดถึงวิธีปรับปรุงประสิทธิภาพของเครื่องตัดม้วนโลหะ และสร้างมูลค่าทางเศรษฐกิจที่มากขึ้นให้กับองค์กรจากสี่ด้าน: การเพิ่มประสิทธิภาพอุปกรณ์ การปรับปรุงกระบวนการดำเนินการ การอัพเกรดเทคโนโลยี และการบำรุงรักษา

1. เลือกประเภทเครื่องตัดที่เหมาะสม

ประเภทต่างๆอุปกรณ์ตัดม้วนแตกต่างทั้งดีไซน์และฟังก์ชั่นการใช้งาน องค์กรควรเลือกอุปกรณ์ที่เหมาะสมตามความต้องการในการผลิตของตนเอง ตัวอย่างเช่น:

- เครื่องตัดม้วนโลหะธรรมดาฉัน:เหมาะสำหรับการผลิตเป็นชุดขนาดเล็กและขนาดกลาง โดยมีต้นทุนต่ำแต่มีประสิทธิภาพค่อนข้างต่ำ

- อุปกรณ์ตัดคอยล์ความเร็วสูง:เหมาะสำหรับการผลิตจำนวนมาก ความเร็วในการตัดสามารถเข้าถึงได้มากกว่า 200 เมตรต่อนาที และประสิทธิภาพได้รับการปรับปรุงอย่างมาก

- THick Plate คอยล์สลิตตินกรัม อุปกรณ์:ออกแบบมาสำหรับวัสดุโลหะที่มีความหนาและเหมาะสำหรับสาขาพิเศษ

2. ปรับปรุงโดยรถยนต์ชาติระดับของอุปกรณ์

เครื่องตัดสมัยใหม่ส่วนใหญ่ใช้ระบบควบคุม PLC เพื่อรองรับการทำงานแบบอัตโนมัติ ด้วยการอัปเกรดระบบอัตโนมัติ อุปกรณ์สามารถตั้งค่าพารามิเตอร์ได้ด้วยคลิกเดียว และปรับระยะห่างของใบมีดและความตึงโดยอัตโนมัติ ลดการแทรกแซงด้วยตนเอง และปรับปรุงประสิทธิภาพการผลิต

3. ปรับให้เหมาะสมกรีดติ้งการออกแบบใบมีด

ใบมีดตัดเป็นส่วนประกอบหลักของอุปกรณ์ และประสิทธิภาพส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของการตัด การใช้ใบมีดเหล็กโลหะผสมที่มีความแข็งแรงสูงและการเจียรเป็นประจำสามารถรักษาความคมของใบมีด ลดความต้านทานในการตัด และเพิ่มความเร็วในการตัด

4. ภูตผีปีศาจจรระบบคดเคี้ยว

ระบบการม้วนที่มีประสิทธิภาพสามารถม้วนแถบโลหะกรีดเป็นม้วนได้อย่างรวดเร็ว เพื่อหลีกเลี่ยงผลกระทบต่อประสิทธิภาพการผลิตเนื่องจากความเร็วการม้วนช้าเกินไป อุปกรณ์ปรับความตึงอัตโนมัติช่วยให้มั่นใจได้ว่าจะพันแน่นและสม่ำเสมอ

1. เพิ่มประสิทธิภาพการเตรียมวัตถุดิบ

- ก่อนการผลิตเริ่มต้น ตรวจสอบให้แน่ใจว่าคุณภาพของขดลวดโลหะเป็นไปตามข้อกำหนด เพื่อหลีกเลี่ยงข้อบกพร่องของวัสดุ (เช่น พื้นผิวที่ไม่เรียบหรือความเค้นภายในที่มากเกินไป) ที่ส่งผลต่อผลการตัด

- ตรวจสอบล่วงหน้าว่าน้ำหนักและความกว้างของม้วนเหมาะสมกับอุปกรณ์หรือไม่ เพื่อลดการปรับเวลาหยุดทำงานที่เกิดจากความไม่สอดคล้องกันของวัสดุ

2. ลด การเปลี่ยนเครื่องมือและเวลาในการปรับ

- วางแผนชุดการผลิตอย่างเหมาะสมเพื่อลดการปรับระยะห่างใบมีดและความถี่ในการเปลี่ยนเครื่องมือ

- ติดตั้งระบบเปลี่ยนเครื่องมืออย่างรวดเร็ว การเปลี่ยนใบมีดและการปรับตำแหน่งสามารถทำได้ในเวลาอันสั้น ช่วยลดเวลาหยุดทำงาน

3. ปรับปรุงดำเนินการหรือทักษะ

- ให้การฝึกอบรมทางวิชาชีพแก่ผู้ปฏิบัติงานเพื่อให้มีความเชี่ยวชาญในการใช้อุปกรณ์และทักษะการแก้ไขปัญหา

- ผู้ปฏิบัติงานควรเข้าใจหลักการทำงานของเครื่องตัดม้วนโลหะ และสามารถตัดสินและแก้ไขปัญหาได้อย่างรวดเร็ว เพื่อลดการสูญเสียประสิทธิภาพที่เกิดจากการทำงานที่ไม่เหมาะสม

4. การตรวจสอบกระบวนการผลิตแบบเรียลไทม์

- ติดตั้งระบบตรวจสอบออนไลน์เพื่อติดตามสถานะการทำงานของอุปกรณ์แบบเรียลไทม์ รวมถึงความเร็ว ความตึง การสึกหรอของใบมีด ฯลฯ

- ตรวจจับความผิดปกติได้ทันเวลาผ่านระบบติดตามเพื่อลดเวลาหยุดทำงาน

|

|

|

1. นำเสนอเทคโนโลยีอัจฉริยะ

- ใช้เทคโนโลยีปัญญาประดิษฐ์ (AI) และอินเทอร์เน็ตของสรรพสิ่ง (IoT) เพื่อเปลี่ยนเครื่องตัดแบบอัจฉริยะ

- ระบบอัจฉริยะสามารถวิเคราะห์ข้อมูลการผลิต ปรับการตั้งค่าพารามิเตอร์ให้เหมาะสม และปรับปรุงประสิทธิภาพการทำงานของอุปกรณ์

2. เพิ่มประสิทธิภาพระบบขับเคลื่อน

- อัพเกรดกลไกแบบดั้งเดิม ระบบขับเคลื่อนไปยังระบบขับเคลื่อนเซอร์โว เซอร์โวมอเตอร์สามารถควบคุมความเร็วและความตึงได้อย่างแม่นยำ ช่วยเพิ่มเสถียรภาพและประสิทธิภาพของการตัด

- ระบบเซอร์โวยังสามารถลดการใช้พลังงานและลดต้นทุนการดำเนินงานได้อีกด้วย

3. นำมาใช้สูง-ความแม่นยำระบบกำหนดตำแหน่งใบมีด

- ติดตั้งอุปกรณ์วางตำแหน่งใบมีดที่มีความแม่นยำสูงเพื่อให้แน่ใจว่าการปรับระยะห่างของใบมีดรวดเร็วและแม่นยำ และหลีกเลี่ยงการทำงานซ้ำเนื่องจากข้อผิดพลาด

4. อัปเกรดขอบอุปกรณ์ประมวลผลวัสดุ

- หากวัสดุขอบที่สร้างขึ้นในระหว่างกระบวนการตัดไม่ได้รับการจัดการอย่างเหมาะสม ประสิทธิภาพการผลิตจะได้รับผลกระทบ อัปเกรดอุปกรณ์รีไซเคิลวัสดุขอบเพื่อรวบรวมและประมวลผลวัสดุขอบโดยอัตโนมัติเพื่อรักษาสายการผลิตให้สะอาด

|

|

|

1. ตรวจสอบใบมีดe เป็นประจำ

ความคมของใบมีดส่งผลโดยตรงต่อประสิทธิภาพและคุณภาพของการตัด องค์กรควรสร้างระบบการตรวจสอบและบำรุงรักษาใบมีดเป็นประจำ และเปลี่ยนหรือบดใบมีดทันทีตามการใช้งาน

2. การหล่อลื่นและการซ่อมบำรุง

ตลับลูกปืน รางนำ และชิ้นส่วนเกียร์ของเครื่องตัดม้วนโลหะต้องการการหล่อลื่นอย่างสม่ำเสมอเพื่อลดการสึกหรอและความต้านทานในการใช้งาน และยืดอายุการใช้งานของอุปกรณ์

3. การทำความสะอาดeอุปกรณ์

หลังการผลิตแต่ละครั้ง ผู้ปฏิบัติงานควรทำความสะอาดอุปกรณ์อย่างทั่วถึง โดยเฉพาะใบมีดและชิ้นส่วนระบบส่งกำลัง เพื่อหลีกเลี่ยงเศษโลหะที่หลงเหลืออยู่ไม่ให้ส่งผลกระทบต่อการผลิตครั้งต่อไป

4. ตรวจสอบที่ระบบไฟฟ้า

ตรวจสอบส่วนประกอบไฟฟ้าและวงจรเป็นประจำเพื่อให้แน่ใจว่าระบบควบคุมทำงานได้อย่างเสถียร และหลีกเลี่ยงการหยุดทำงานเนื่องจากไฟฟ้าขัดข้อง

5. พัฒนากราคาเหตุการณ์สำคัญแผนการบำรุงรักษา

บริษัทควรจัดทำแผนการบำรุงรักษาอุปกรณ์โดยละเอียด รวมถึงการตรวจสอบอย่างสม่ำเสมอ การเปลี่ยนชิ้นส่วน และการทดสอบประสิทธิภาพ ด้วยการบำรุงรักษาเชิงป้องกัน ความล้มเหลวกะทันหันสามารถลดลงและปรับปรุงการใช้อุปกรณ์ได้

|

|

|