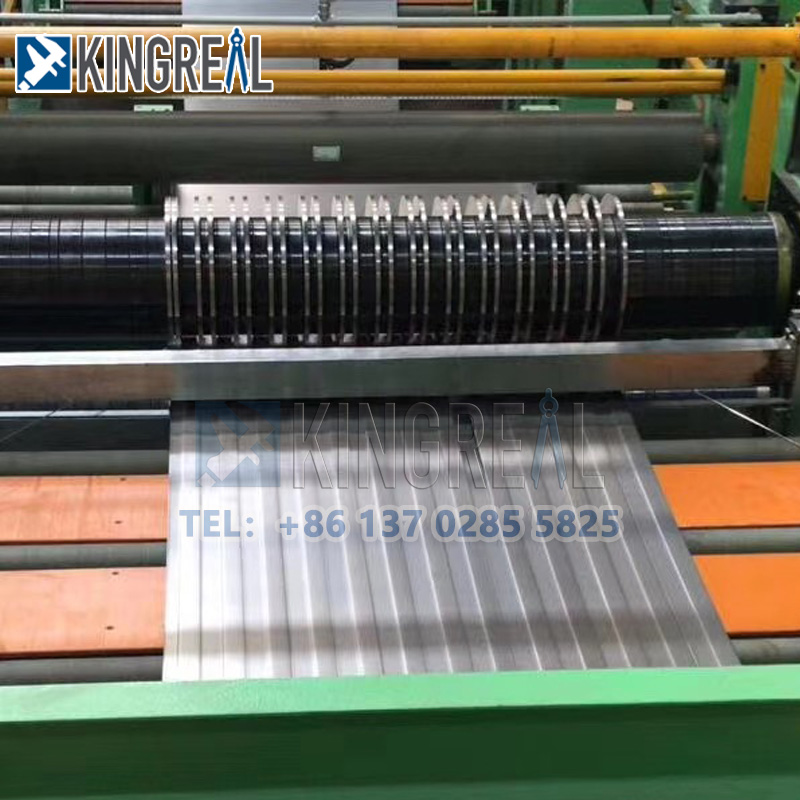

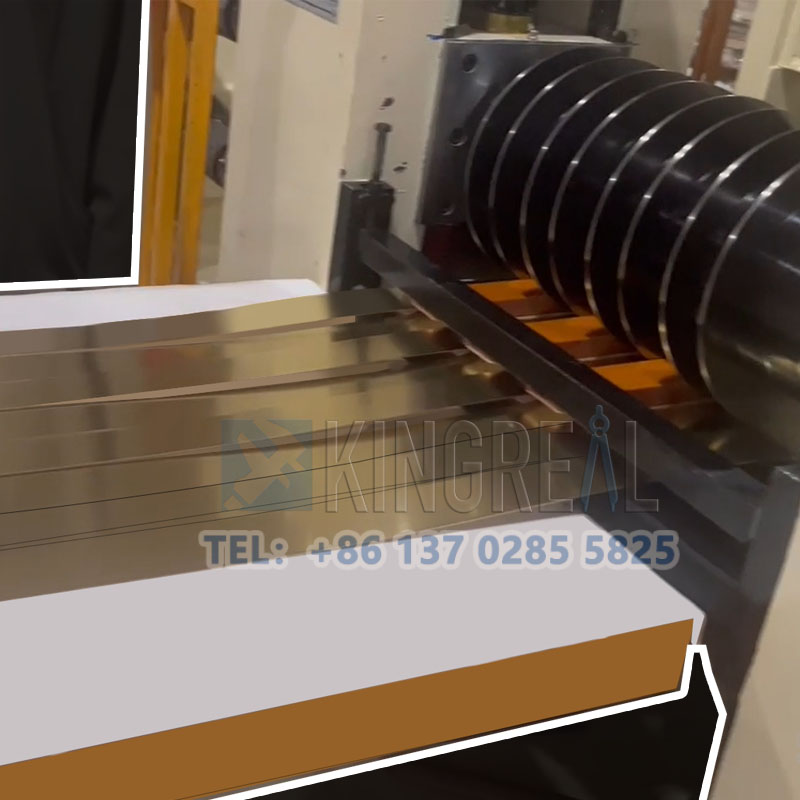

ในการผลิตอุตสาหกรรมสมัยใหม่ตัวเลื่อนขดลวดเบาเป็นอุปกรณ์ที่ขาดไม่ได้ที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมการแปรรูปโลหะ ฟังก์ชั่นหลักของมันคือการแยกแผ่นโลหะออกเป็นแถบแคบ ๆ ที่ตรงกับความต้องการการผลิตของลูกค้า แถบแคบเหล่านี้สามารถใช้สำหรับการประมวลผลเพิ่มเติมหรือใช้โดยตรงในการผลิตผลิตภัณฑ์สำเร็จรูป

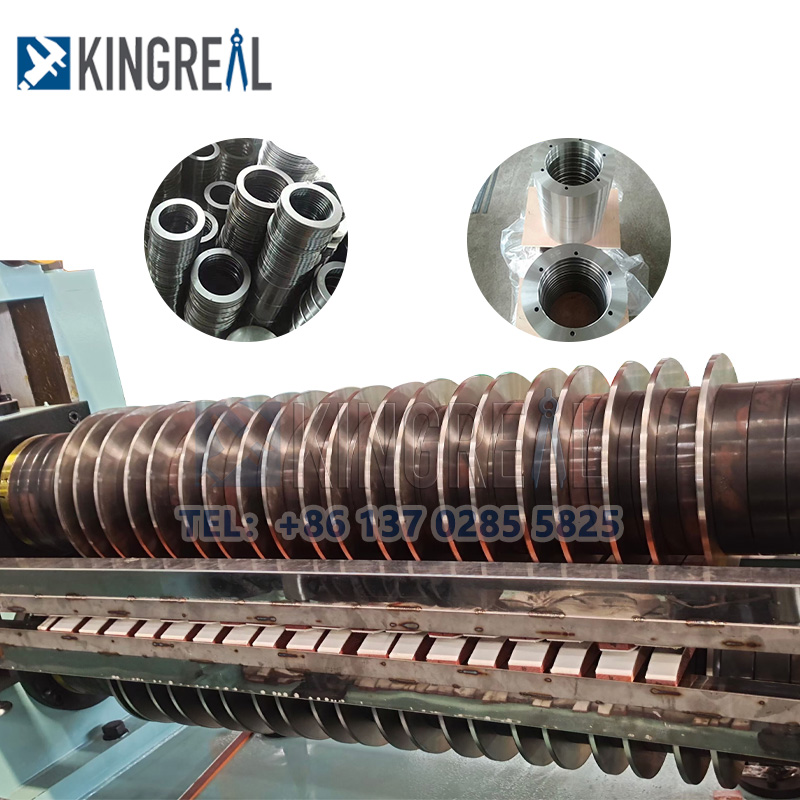

ในการทำงานของเครื่องหั่นขดลวดแสงใบมีดเป็นส่วนประกอบหลักมีบทบาทสำคัญ คุณภาพของใบมีดโดยตรงจะกำหนดเอฟเฟกต์ความเร็วและคุณภาพของผลิตภัณฑ์สำเร็จรูปของการเลื่อน ดังนั้นการทำความเข้าใจความล้มเหลวที่เป็นไปได้ของใบมีดและการแก้ปัญหาจึงมีความสำคัญอย่างยิ่งในการปรับปรุงประสิทธิภาพการผลิตและลดต้นทุน

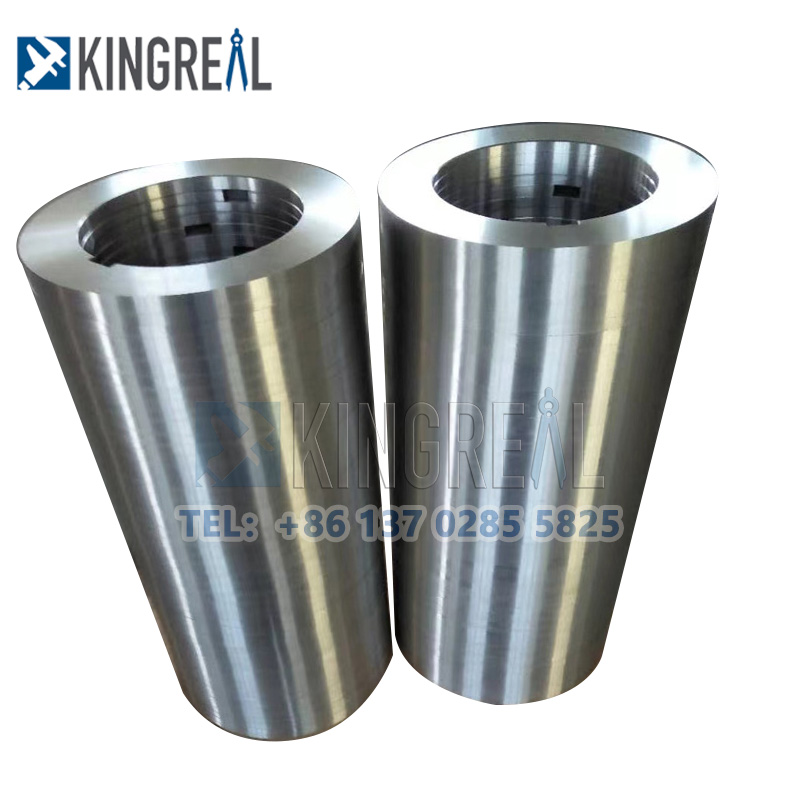

หลักการทำงานของเส้นล่องขดลวดแสงค่อนข้างง่าย แต่โครงสร้างและข้อกำหนดทางเทคนิคค่อนข้างซับซ้อน เครื่องสลิงขดลวดแสงไฟจะป้อนแผ่นโลหะรูปแบบขนาดใหญ่ลงในใบมีดและใช้การตัดใบมีดที่คมชัดเพื่อแยกมันออกเป็นแถบของวัสดุที่มีความกว้างที่ต้องการ กระบวนการนี้ไม่เพียง แต่ต้องใช้ความแข็งสูงและความต้านทานการสึกหรอของใบมีด แต่ยังควบคุมพารามิเตอร์ที่แม่นยำเช่นตำแหน่งการติดตั้งและมุมตัดของใบมีด ดังนั้นความสำคัญของใบมีดในตัวเลื่อนขดลวดแสงจะเห็นได้ชัดในตัวเอง

คุณภาพและประสิทธิภาพของใบมีดส่งผลโดยตรงต่ออายุการใช้งานของเครื่องมือความแม่นยำของการเลื่อนและประสิทธิภาพการผลิต การสึกหรออย่างรุนแรงหรือความล้มเหลวของใบมีดจะไม่เพียง แต่นำไปสู่การลดลงของคุณภาพของการเลื่อน แต่ยังอาจทำให้เกิดความล้มเหลวของเครื่องทั้งหมดซึ่งจะเป็นการเพิ่มต้นทุนการผลิต ดังนั้นความเข้าใจในเวลาที่เหมาะสมของความล้มเหลวของใบมีดทั่วไปการวิเคราะห์สาเหตุของความล้มเหลวและการแก้ปัญหาที่มีประสิทธิภาพเป็นทักษะที่ผู้ประกอบการสายไฟขดลวดแสงทุกตัวและบุคลากรการบำรุงรักษาจะต้องเชี่ยวชาญ

|

|

|

ในระหว่างการใช้งานของเครื่องตัดขดลวดแสงใบมีดมักจะมีความล้มเหลวดังต่อไปนี้:

1. สวม

การสึกหรอของใบมีดเป็นหนึ่งในความล้มเหลวที่พบบ่อยที่สุดในการใช้ใบมีดเส้นลื่น ด้วยการใช้งานระยะยาวของเครื่องขดลวดแสงวัดแสงความเสียดทานระหว่างใบมีดและวัสดุในระหว่างกระบวนการตัดจะทำให้ความคมชัดลดลงซึ่งจะส่งผลต่อผลการตัด เมื่อการสึกหรอรุนแรงใบมีดอาจไม่สามารถตัดวัสดุได้อย่างราบรื่นและอาจทำให้เกิดการตัดหรือเสี้ยนไม่สม่ำเสมอ

2. บาก

Blade Notch เป็นความล้มเหลวที่มีแนวโน้มที่จะเกิดขึ้นเมื่อใบมีดได้รับผลกระทบจากแรงภายนอกหรือเมื่อตัดวัสดุแข็ง เมื่อส่วนหนึ่งของใบมีดมีรอยบากผลการตัดจะได้รับผลกระทบอย่างมีนัยสำคัญซึ่งอาจทำให้วัสดุที่ไม่สม่ำเสมอหรือสร้างของเสียมากขึ้น นอกจากนี้รอยอาจทำให้เกิดความเสียหายต่อใบมีดและเพิ่มความถี่ในการเปลี่ยนใบมีด

3. การติดตั้งที่ไม่เหมาะสม

ตำแหน่งการติดตั้งและมุมของใบมีดมีผลกระทบที่สำคัญต่อคุณภาพการตัด หากใบมีดไม่ได้ติดตั้งอย่างถูกต้องอาจทำให้เกิดแรงกดดันที่ไม่สม่ำเสมอในระหว่างกระบวนการตัดซึ่งจะส่งผลกระทบต่อเอฟเฟกต์การตัดและอายุการใช้งานของใบมีด การติดตั้งที่ไม่เหมาะสมอาจทำให้ใบมีดเปลี่ยนระหว่างการทำงานหรือแม้แต่ทำให้อุปกรณ์ล้มเหลว

4. วัสดุไม่ตรงกัน

ระดับของการจับคู่ระหว่างใบมีดและวัสดุที่ถูกตัดส่งผลโดยตรงต่อเอฟเฟกต์การตัด หากความแข็งหรือวัสดุของใบมีดไม่ตรงกับแผ่นโลหะที่ถูกตัดอาจทำให้เกิดการสึกหรอก่อนวัยอันควรหรือสร้างความเสียหายให้กับใบมีด นอกจากนี้ปัจจัยต่าง ๆ เช่นความหนาของวัสดุความแข็งและความเหนียวจะส่งผลต่อการใช้ใบมีด

|

|

|

สาเหตุของความล้มเหลวของใบมีดนั้นแตกต่างกันส่วนใหญ่รวมถึงสิ่งต่อไปนี้:

1. การทำงานที่ไม่เหมาะสม

นิสัยการทำงานและระดับทักษะของผู้ปฏิบัติงานส่งผลโดยตรงต่อการใช้ใบมีด วิธีการใช้งานที่ไม่เหมาะสมเช่นความเร็วฟีดเร็วเกินไปมุมตัดที่ไม่ถูกต้อง ฯลฯ จะช่วยเร่งการสึกหรอของใบมีด นอกจากนี้ผู้ประกอบการขาดความสนใจในการบำรุงรักษาและการปรับอุปกรณ์อาจทำให้เกิดความล้มเหลวของใบมีด

2. คุณภาพของวัสดุ

คุณภาพของวัสดุที่ถูกตัดเกี่ยวข้องโดยตรงกับอายุการใช้งานของใบมีด หากวัสดุมีปัญหาเช่นความแข็งที่ไม่สม่ำเสมอสิ่งสกปรกที่มากเกินไปหรือพื้นผิวที่ขรุขระการสึกหรอของใบมีดจะเพิ่มขึ้นและทำให้เกิดความเสียหายต่อใบมีด ดังนั้นการเลือกวัสดุที่มีคุณภาพสูงจึงเป็นพื้นฐานในการรับรองการทำงานปกติของใบมีด

3. การบำรุงรักษาไม่เพียงพอ

การบำรุงรักษาและการดูแลของเครื่องตัดขดลวดแสงเป็นกุญแจสำคัญในการรับรองการทำงานปกติของใบมีด หากอุปกรณ์ไม่ได้รับการดูแลเป็นเวลานานมันเป็นเรื่องง่ายที่จะทำให้การสึกหรอของใบมีดเพิ่มขึ้น นอกจากนี้งานบำรุงรักษาเช่นการทำความสะอาดและการหล่อลื่นของใบมีดจะต้องดำเนินการอย่างสม่ำเสมอเพื่อหลีกเลี่ยงการสะสมของสิ่งสกปรกบนใบมีดที่มีผลต่อเอฟเฟกต์การตัด

4. ปัจจัยด้านสิ่งแวดล้อม

สภาพแวดล้อมการทำงานของเส้นหั่นขดลวดแสงจะส่งผลกระทบต่อผลการใช้งานของใบมีด ตัวอย่างเช่นสภาพแวดล้อมที่ชื้นอาจทำให้ใบมีดเป็นสนิมในขณะที่สภาพแวดล้อมที่สูงอาจทำให้สิ่งสกปรกสะสมบนพื้นผิวของใบมีดและเพิ่มการสึกหรอ ดังนั้นการรักษาสภาพแวดล้อมการทำงานที่ดีจึงเป็นมาตรการสำคัญในการยืดอายุการใช้งานของใบมีด

|

|

|

สำหรับความผิดพลาดต่าง ๆ ของใบมีดการแก้ปัญหาที่มีประสิทธิภาพเป็นกุญแจสำคัญในการรับรองการทำงานปกติของเส้นล่องขดลวดแสง.

1. การตรวจสอบและบำรุงรักษาปกติ

การตรวจสอบและบำรุงรักษาใบมีดอย่างสม่ำเสมอสามารถลดความเป็นไปได้ของความล้มเหลวได้อย่างมีประสิทธิภาพ เมื่อตรวจสอบให้มุ่งเน้นไปที่การสึกหรอรอยบากและตำแหน่งการติดตั้งของใบมีด ผ่านการทำความสะอาดและหล่อลื่นเป็นประจำการสึกหรอของใบมีดสามารถลดลงได้และสามารถยืดอายุการใช้งานได้

1.1 ตรวจสอบการสึกหรอ

ตรวจสอบการสึกหรอของใบมีดอย่างสม่ำเสมอและเปลี่ยนใบมีดในเวลาหากสวมใส่อย่างรุนแรง คุณสามารถใช้เครื่องมือวัดระดับมืออาชีพ (เช่นมาตรวัดความหนา) เพื่อทดสอบความหนาของใบมีดเพื่อตรวจสอบว่าเป็นไปตามมาตรฐานการใช้งานหรือไม่

1.2 ทำความสะอาดใบมีด

หลังจากการผลิตแต่ละครั้งควรทำความสะอาดใบมีดเพื่อกำจัดชิปโลหะและสิ่งสกปรกที่ติดอยู่กับใบมีด คุณสามารถใช้สารทำความสะอาดพิเศษและแปรงเพื่อทำความสะอาดเพื่อให้แน่ใจว่าใบมีดอยู่ในสภาพการตัดที่ดี

2. เปลี่ยนใบมีด

เมื่อการสึกหรอของใบมีดถึงระดับหนึ่งหรือมีช่องว่างที่ชัดเจนควรเปลี่ยนใบมีดทันที เมื่อเปลี่ยนใบมีดตรวจสอบให้แน่ใจว่าคุณภาพของใบมีดใหม่ตรงกับมาตรฐานและติดตั้งอย่างถูกต้องตามข้อกำหนดของอุปกรณ์

2.1 การเลือกใบมีด

เลือกวัสดุใบมีดและความแข็งที่เหมาะสมและเลือกประเภทใบมีดที่เหมาะสมตามลักษณะของวัสดุที่ถูกตัด โดยทั่วไปสำหรับวัสดุที่มีความแข็งสูงกว่าขอแนะนำให้ใช้ใบมีดที่มีความแข็งสูงและต้านทานการสึกหรอสูง

2.2 ข้อควรระวังในการติดตั้ง

เมื่อเปลี่ยนใบมีดตรวจสอบให้แน่ใจว่าตำแหน่งการติดตั้งและมุมของใบมีดนั้นแม่นยำ เครื่องมือระดับมืออาชีพสามารถใช้สำหรับการติดตั้งเสริมเพื่อให้แน่ใจว่าใบมีดมีความเสถียรในระหว่างการทำงานของอุปกรณ์และจะไม่เปลี่ยน

3. ปรับใบมีด

ควรปรับมุมการติดตั้งและความดันของใบมีดตามลักษณะของวัสดุที่ถูกตัด มุมการตัดและความดันที่เหมาะสมสามารถปรับปรุงประสิทธิภาพการตัดได้อย่างมีประสิทธิภาพและลดการสึกหรอของใบมีด

3.1 ปรับมุมตัด

ตามความหนาและความแข็งของวัสดุให้ปรับมุมตัดของใบมีดอย่างเหมาะสมเพื่อให้แน่ใจว่าเอฟเฟกต์การตัดที่ดีที่สุด โดยทั่วไปแล้ววัสดุที่หนาขึ้นหรือแข็งต้องใช้มุมตัดที่ใหญ่ขึ้นในขณะที่วัสดุทินเนอร์หรือนุ่มกว่านั้นต้องการมุมตัดที่เล็กกว่า

3.2 ปรับความเร็วฟีด

ตามความสามารถในการตัดของใบมีดและลักษณะของวัสดุที่ถูกตัดปรับความเร็วฟีดอย่างสมเหตุสมผล เร็วเกินไปความเร็วในการป้อนจะเพิ่มภาระของใบมีดทำให้การสึกหรอเพิ่มขึ้นและแม้กระทั่งความเสียหายต่อใบมีด ดังนั้นผู้ประกอบการควรทำการปรับเปลี่ยนตามสถานการณ์จริง